Resumen

El Polietileno Eter Eter Ketona (PEEK), es reconocido en los círcos ingenieriles como uno de los polímeros termoplásticos más capaces disponibles. Ofrece una combinación única de fuerza mecánica, resistencia química y estabilidad térmica, lo que lo convierte en una excelente opción en situaciones donde tanto el rendimiento como la durabilidad son primordiales. Desde componentes aeroespaciales hasta implantes médicos, la confiabilidad del PEEK en entornos extremos asegura su continuidad como los sectores industriales demandan más de sus materiales.

Este artículo examina la estructura del PEEK, sus características clave y las industrias en las que ofrece el mayor valor.

¿Qué es PEEK?

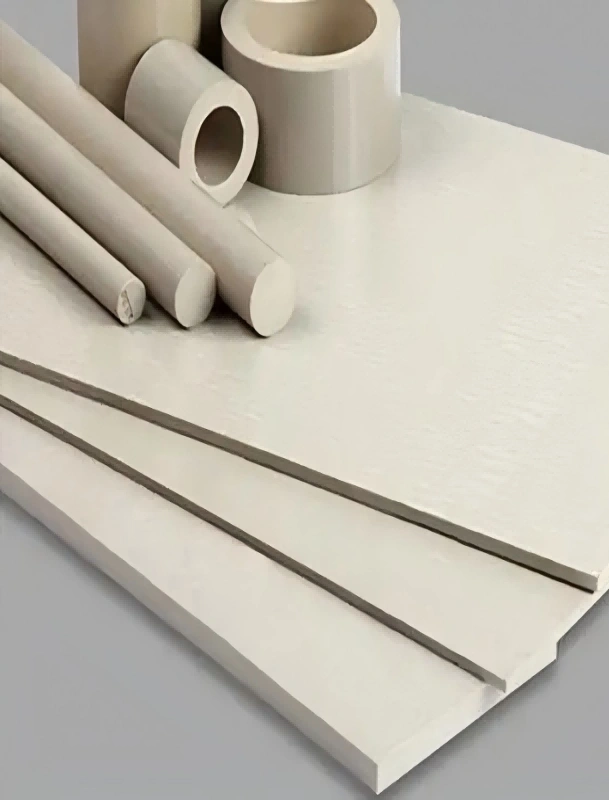

PEEK pertenece a la familia de los polímeros de alta resistencia termoplásticos (PAEK) y fue comercializado por primera vez a finales de la década de 1970. Es un polímero semi-crystallino, beige o transparente naturalmente, con enlaces etilénicos y cetónicos repetidos enlazados a anillos aromáticos. Esta estructura molecular es responsable de su resistencia notable al calor, al desgaste y a los ataques químicos.

El PEEK, tipicamente producido mediante polimerización por pasos, está ingenierizado para aplicaciones donde otros polímeros se descomponen rápidamente. Aunque su precio es más alto que el de la mayoría de los plásticos ingenieriles, la inversión se justifica en papeles claves donde la falla no es una opción.

Desempeño en el núcleo de PEEK

1. Estabilidad térmica excepcional

El PEEK puede operar continuamente hasta temperaturas de 250 °C (482 °F) y puede soportar una exposición breve a alrededor de 300 °C (572 °F) sin perder su integridad estructural. Mantiene su rigidez y capacidad de soportar carga incluso en condiciones de alta temperatura prolongadas, lo que lo hace adecuado para motores de aviones, herramientas para el campo de petróleo y partes automotrices bajo el motor.

2. Excelente resistencia mecánica y resistencia a la fatiga

Con alta resistencia a la tracción, rigidez y resistencia a la deformación, PEEK es uno de los polímeros termoelásticos más duraderos en servicio. Soporta tensiones cíclicas repetidas durante largos períodos, reemplazando a menudo a losmetales en diseños sensibles al peso mientras mantiene un rendimiento comparable. Esto lo hace muy valorado en partes giratorias, rodamientos de alta carga y componentes estructurales.

3. Resistencia al desgaste y bajo rozamiento

En ambos grados puros y compuestos, el PEEK resiste la abrasión de manera excepcional. Ofrece un coeficiente de fricción naturalmente bajo, lo que prolonga la vida del componente en aplicaciones dinámicas o de deslizamiento. Muchas partes de PEEK pueden incluso funcionar sin lubricante, un vantaje en entornos médicos, de limpieras o de procesamiento de alimentos.

4. Resistencia química y a hidrólisis

El PEEK es inerte con una amplia gama de medios agresivos, desde ácidos y base hasta disolventes orgánicos y gases industriales. Su resistencia a la corrosion es comparable a ciertas aleaciones de alto rendimiento, permitiendo una larga vida útil en equipos de procesamiento químico, equipos de campo petrolero y piezas expuestas a agua salada. No se ve afectado tampoco por el contacto prolongado con agua o vapor calientes, manteniendo sus propiedades durante los ciclos de esterilización.

5. Retardante de incendio

La resistencia inherente al fuego del PEEK permite que incluso secciones finas (1,45 mm) alcancen una calificación V-0 en UL94. Es autoextinguiéndose y produce poco humo, lo que lo convierte en un fuerte candidato para su uso en transporte, sistemas eléctricos y partes críticas para la seguridad de edificios.

6. Radiación y resistencia al deslizamiento

El polímero aguanta altas dosis de radiación gamma sin perder sus propiedades aislantes o mecánicas, una propiedad crucial para entornos nucleares, espaciales y médicos determinados. También se resiste a la delaminación, lo que lo convierte en confiable como aislante en cables y ensamblajes electrónicos bajo estrés.

Key Application Areas

Aerospacial y automovilístico

En estas industrias, reducir el peso sin comprometer la resistencia es una prioridad constante. PEEK reemplaza a losmetales en engranajes, alambres, selladores y aislamiento eléctrico, proporcionando una excelente resistencia a los combustibles y fluidos mientras soporta amplios cambios de temperatura y ciclos de estrés repetidos.

Medical y salud

El PEEK es biocompatible, radiolúcido (invisible a los rayos X) y esterilizable, lo que lo convierte en una opción preferida para cages craneales, reemplazos de articulaciones, fijaciones odontológicas y herramientas quirúrgicas. Se puede someter a esterilización por hervor múltiples veces sin degradarse.

Exploración de Petróleo y Gas

High pressures, extreme heat, and aggressive chemicals are routine in this sector. PEEK seals, valve seats, and downhole tool parts deliver long-term stability and resistance to wear in such punishing environments.

Eléctrica y Electrónica

With excellent dielectric strength, flame retardancy, and resistance to radiation, PEEK is used in cable insulation, high-performance connectors, and semiconductor equipment. Its low outgassing properties also make it suitable for aerospace electronics and satellite systems.

Conclusion

PEEK’s ability to combine heat resistance, mechanical performance, chemical inertness, and safety characteristics places it among the most advanced thermoplastics in use today. While it comes at a higher cost than many alternatives, its unmatched reliability under extreme conditions makes it indispensable in sectors such as aerospace, medical technology, oil and gas, and high-end electronics.

As engineering demands push the limits of material performance, PEEK will continue to serve as a go-to solution for mission-critical applications where conventional plastics—and even metals—cannot endure.